3.1 INSTRUMENTACIÓN Y CONTROL

Alguna familiaridad con el software y hardware de control es necesario antes de entrar a discutir la selección y sintonía. Nosotros no estamos preocupados sobre los detalles de cómo se construyen los diferentes equipos mecánicos, neumáticos, hidráulicos, electrónicos y los servicios de computación. Estos detalles pueden ser obtenidos de los proveedores de instrumentos y computadoras. Nosotros solamente necesitamos conocer básicamente como trabajan ellos y que es lo que se supone hacen.

Los instrumentos son proporcionados para monitorear las variables claves del proceso durante la operación de la planta. Estos pueden estar incorporados a un lazo de control automático, o usados para el control manual de la operación. Ellos también pueden ser parte de un sistema de control por computadora. Los instrumentos monitoreando las variables críticas del proceso deben estar equipados con alarmas automáticas para alertar al operador sobre situaciones críticas y peligrosas.

En las últimas décadas ha habido una real revolución en el hardware de instrumentación. Hace 30 años, la mayoría de hardware de control fue mecánico y neumático (usando instrumentos con presión de aire para mover los aparatos y señales de control). La tubería se colocó entre el equipo de proceso y el cuarto de control. Las señales fueron grabadas en cartas de papel.

Actualmente la mayoría de los nuevos sistemas de control usan hardware de “control distribuido”: microprocesadores que sirven simultáneamente a varios lazos de control. La información es desplegada en CRTs (tubos de rayos catódicos). La mayoría de señales son transmitidas de manera analógica electrónica (usualmente señales de corriente).

A pesar de todos esos cambios en el hardware, los conceptos básicos de estructura de sistemas de control y algoritmos de control (tipos de controladores) permanecen esencialmente iguales como fueron hace 40 años. Ahora es fácil implementar estructuras de control; solo debemos reprogramar una computadora. Pero el trabajo de los ingenieros de control de procesos es el mismo: obtener sistemas de control que den un control bueno, estable y robusto.

Como se ha visto en el Cáp.- 2, el lazo básico de un control de retroalimentación consiste de un sensor para detectar la variable de proceso; un transmisor para convertir la señal del sensor en una “señal” equivalente (una señal de presión de aire en sistemas neumáticos o señal de corriente en sistemas analógicos electrónicos); un controlador que compare esta señal del proceso con un valor de referencia (set point) deseado y producir una apropiada señal de salida del controlador; y un elemento final de control que cambie la variable manipulada. Usualmente el elemento final de control es una válvula de control operada con aire o eléctricamente que se abre o cierra para variar la razón de flujo de la corriente manipulada. Ver Fig. 3.1.

Fig. 3.1 Lazo de control de retroalimentación

El sensor, transmisor, y válvula de control son físicamente localizadas sobre el equipo de proceso (“en el campo”). El controlador es usualmente localizado sobre un panel o en una computadora en un cuarto de control que está a alguna distancia del equipo de proceso. Cables conectan las dos ubicaciones, llevando señales de corriente del transmisor al controlador y del controlador al elemento final de control.

(a) En manual

(b) En automático

Fig. 3.2 Conmutador manual / automático

El hardware usado en plantas químicas y petroquímicas es ya sea analógico (neumático o electrónico) o digital. Los sistemas analógicos usan señales de presión de aire (3 a 15 psig) o señales de corriente/voltaje (4 a 20 miliamperios, 10 a 50 miliamperios o 0 a 10 voltios DC). Estos son accionados por instrumentos de aire suministrando (25 psig aire) o 24 voltios DC de potencia eléctrica. Los sistemas neumáticos envían señales de presión de aire a través de pequeños tubos. Sistemas analógicos electrónicos usan cables.

Cuando se usa una válvula neumática actuada por presión de aire, las señales de corriente son usualmente convertidas en presión de aire. Se usa un transductor “I a P” (corriente a presión) para convertir señales de 4 a 20 mA en señales de 3 a 15 psig.

También colocado en el cuarto de control está el conmutador (“switch”) manual-automático. Durante el arranque o bajo condiciones anormales, el operador de la planta puede querer poder colocar la posición de la válvula de control en el mismo en lugar que tiene la posición del controlador. Un “switch” es usualmente colocado sobre el panel de control o en el sistema de control como se muestra en la Fig. 3.2. En la posición manual el operador puede accionar la válvula cambiando una perilla (un regulador de presión en un sistema neumático o un potenciómetro en un sistema electrónico analógico). En la posición “automático” la salida del controlador va directamente a la válvula.

Cada controlador debe proporcionar lo siguiente:

- Indicar el valor de la variable controlada: la señal del transmisor1. Indicar el valor de la variable controlada: la señal del transmisor

- Indicar el valor de la señal siendo enviada a la válvula: la salida del controlador

- Indicar el valor de referencia (“setpoint”)

- Tener un “switch” manual / automático.

- Tener una perilla para fijar el setpoint cuando el controlador está en automático.

- Tener una perilla para fijar la señal a la válvula cuando el controlador está en manual.

Todos los controladores desde hace 40 años para los controladores neumáticos o los controladores modernos basados en microprocesador, tienen estas funciones.

3.2 SENSORES

Se han desarrollado diferentes instrumentos para la medición en línea de diferentes propiedades. Las variables más importantes son caudal, temperatura, presión y nivel. Dispositivos para medición de otras propiedades tal como pH, densidad, viscosidad, absorción ultravioleta e infrarroja, e índice de refracción están disponibles. La medición directa de la composición química mediante un cromatógrafo de gas en línea es extensamente usada. Esto conlleva interesantes problemas de control debido a su operación intermitente (una señal de composición es generada cada cierto tiempo). Estos casos veremos en el estudio de variables discretas.

Es deseable que las variables del proceso a ser monitoreadas sean medidas directamente; muchas veces, sin embargo, esto es impracticable y algunas variables dependientes deben medirse en forma indirecta. Por ejemplo, en el control de una columna de destilación es deseable el análisis de los productos en la corriente del tope en la misma línea de proceso, pero esto es difícil y costoso llevarlo a cabo, de tal manera que frecuentemente es monitoreada la temperatura como una indicación de la composición. Los instrumentos de temperatura pueden formar parte de un lazo de control de la composición de los productos de cabeza con el reflujo, verificado frecuentemente por los análisis de laboratorio.

3.2.1 Medidores de temperatura

La temperatura es una de las principales variables que afectan el curso de los procesos químicos, por tal razón esta variable debe ser medida con la mayor exactitud posible para poder controlarla adecuadamente.

Dentro de los principales instrumentos que se utilizan para la medición de temperatura se tiene:

Termocuplas. Se basan en el hecho de que una corriente del orden de milivoltios fluye en un circuito continuo de dos alambres metálicos diferentes. La señal varía con la temperatura de la “juntura caliente”. Las termocuplas de hierro-constantan son comúnmente usadas en el rango de temperatura de 0 a 1300 oF.

Termómetros de resistencia. Se basan en el hecho de que los metales cambian su resistencia eléctrica cuando se someten a un cambio de temperaturas.

Termómetros llenos. Los Termómetros de sistema lleno se diseñan para proporcionar una indicación de la temperatura a cierta distancia del punto de medición. El Elemento sensible o medición (bulbo o ampolla) tiene un gas o un liquido que cambia de volumen, presión o presión de vapor con la temperatura. Este cambio se comunica por medio de un tubo capilar al Tubo de Bourdon u otro dispositivo sensible a la presión y el volumen.

Estos dispositivos debido a su simplicidad se utilizan con frecuencia en los procesos industriales.

Termómetros bimetálicos. El Bimetal termostático se define como un material compuesto que consta de tiras de dos ó más metales unidos entre sí. Debido a los diferentes índices de expansión de sus componentes, Esta composición tiende a cambiar de curvatura cuando se somete a una variación de temperatura.

Los Termostatos Bimetálicos se destinan a utilizarse a temperaturas que oscilan entre 1000º F hasta –300º F e incluso a niveles inferiores.

Termómetros de liquido en capilares de vidrio. Las tres formas de Termómetros de liquido en capilares de vidrio son:

- Los Totalmente hechos de vidrio (de cuello grabado o de escala cerrada).

- De Tubo y Escala.

- Industriales.

Estos termómetros no se utilizan en sistemas de control automático pero si se utilizan profundamente como dispositivo de medición para el control manual y en laboratorios de control.

Pirómetros. “Pirometría de Radiación”, es la determinación de la temperatura de un objeto por medio de la cantidad y la naturaleza de la energía que irradia.

Estos dispositivos se clasifican en:

- Pirómetros ópticos; basados en la brillantez de un objeto caliente.

- Pirómetros de Radiación; miden el índice de emisión de energía por unidad de área

La respuesta dinámica de la mayoría de sensores es usualmente mucho más rápida que la dinámica del proceso mismo. Los sensores de temperatura son una notable y a veces problemática excepción. La constante de tiempo de una termocupla y un termómetro lleno pueden ser 30 segundos o más. Si el termómetro esta revestido con polimero u otro material, el tiempo de respuesta puede ser varios minutos. Esto puede significar degradación en la operación de control.

3.2.2 Medidores de presión

Los dispositivos para medir presiones en procesos se dividen en tres grupos:

- Los que se basan en una medición de la altura de una columna liquida. En estos dispositivos, la presión que se mide se compara con la presión ejercida por una columna de líquido. Casi todos los dispositivos de columna líquida para medir presiones se llaman comúnmente Manómetros. Según sea la gama de presión, los líquidos más frecuentemente usados son el agua y el mercurio.

- Los que se basan en la medición de la distorsión de una cámara de presión elástica. Son aquellos en que las presiones medidas deforman algún material elástico, y la magnitud de dicha deformación es, más o menos, proporcional a la presión aplicada. Estos dispositivos se clasifican en tres tipos: El Tubo de Bourdon, los fuelles y el diafragma.

- Los dispositivos, sensores de tipo eléctrico; denominados también extensores, cuando un alambre u otro conductor eléctrico se extiende elásticamente, su longitud aumenta y su diámetro disminuye. Estos dos cambios dimensionales generan un aumento en la resistencia eléctrica del conductor.

3.2.3 Medidores de flujo

El flujo, definido como volumen por unida de tiempo en condiciones especificas de temperatura y presión, se mide usualmente con medidores de desplazamiento positivo o de velocidad.

Las principales clases de instrumentos de medición de flujo o corriente que se utiliza en Industrias de Proceso son las de carga variable, área variable, desplazamiento positivo, turbina, medidores de flujo en masa y vertedores y canalones para medir la corriente en canales abiertos.

3.2.4 Mediciones de nivel

La medición del nivel se puede definir como la determinación de la ubicación de la entrecara entre dos fluidos, separables por gravedad, con respecto a un plano de referencia fija. La medición de nivel más común es la de la entrecara entre un liquido y un gas.

Otras mediciones de nivel que se encuentran con suma frecuencia son la entrecara de dos líquidos, de sólidos granulares o fluidificados y un gas, y entre un gas, y entre un liquido y su vapor.

Las bases más frecuentemente usadas para clasificar los dispositivos de nivel son:

Dispositivos visuales. Comprende dispositivos como: la varilla de inmersión, la escala de plomada y cinta, el manómetro abierto y el vidrio de nivel o columna indicadora.

Vidrio de nivel. Es un dispositivo visual para medir niveles en procesos, el cual puede considerarse como un manómetro donde el nivel de fluido del proceso, dentro del mismo, busca la misma elevación que en el depósito.

El vidrio de nivel se instala casi siempre con válvulas que permiten que este medidor quede aislado del depósito y se pueda extraer sin que éste pierda presión.

Dispositivos activados con flotador. Se caracterizan por un dispositivo flotante que queda suspendido en la entrecara de los dos fluidos. Puesto que por lo común se requiere una fuerza sustancial para mover el mecanismo indicador, éstos aparatos se limitan casi siempre a las entrecaras líquido – gas. Mediante un pesado correcto del flotador, se puede utilizar para medir entrecaras de líquido – líquido.

Dispositivos de desplazador. Los dispositivos activados con un desplazador emplean la fuerza de flotación ejercida sobre un desplazador parcialmente sumergido, como medida de la ubicación de la entrecara a lo largo del eje del flotador. El movimiento vertical de éste se restringe casi siempre por medio de un miembro elástico, cuyo movimiento o distorsión es directamente proporcional a la fuerza de flotabilidad y, por ende, al nivel de la entrecara.

Dispositivos de carga. Hay una extensa variedad de dispositivos que emplean la carga hidrostática como medición del nivel. Como sucede en los casos del dispositivo de desplazador, la medición exacta del nivel por medio de una carga hidrostática exige el conocimiento preciso de las densidades de ambos fluidos, el de la fase pesada y el de la fase ligera. La mayoría de esta clase de sistema utilizan dispositivo de medición de presión estándar o presión diferencial.

3.2.5 Medición de propiedades físicas

Estas mediciones se consideran a veces como analizadores de composición, porque, para mezclas binarias o seudo binarias, la composición se difiere con frecuencia de la medición de las propiedades físicas.

Densidad y densidad relativa. En el caso de mezclas binarias o seudo binarias de líquidos o gases, o de una solución de un sólido o gas contenidos en un disolvente, la densidad es una función de la composición a ciertas temperaturas y presiones. En el caso de soluciones no ideales, la calibración empírica dará la relación entre la densidad y la composición.

Viscosidad y consistencia. Los Viscosímetros continuos miden por lo común ya sea la resistencia al flujo o el arrastre o par producido por el movimiento de un elemento a través del fluido.

Cada instalación se aplica normalmente en una gama angosta de viscosidades, y la calibración empírica en dicha gama permite utilizar fluidos tanto newtonianos como no newtonianos.

Analizadores del índice de refracción. Cuando la luz se mueve a través de un medio (por ejemplo aire o vidrio), para pasar a otro (por ejemplo un líquido), sufre un cambio de velocidad, y si el ángulo de incidencia no es de 90º sufre también un cambio de dirección. Para una entrecara, un ángulo, una temperatura y una longitud de onda de luz particulares, la cantidad de desviación por refracción dependerá de la composición del liquido

Conductividad térmica. Todos los gases y los vapores tienen la capacidad de conducir calor desde una fuente calorífica. A una temperatura y un ambiente físico dados, las pérdidas de calor por radiación y convección se estabilizaran y la temperatura de la fuente calorífica dependerá primordialmente de la conductividad térmica y, por ende, de la composición de los gases circundantes.

Analizadores de punto de ebullición. Los analizadores de proceso para obtener diversos puntos de ebullición (inicial, intermedio y final), de corrientes de hidrocarburos, son bastante conocidos. Estos analizadores son procesos de destilación en miniatura en los que la temperatura de la muestra se mide al efectuarse la destilación. Los diferentes diseños se deben a distintos métodos que se emplean para

determinar la cantidad de muestra destilada tomando en cuenta de sí se trata de una medición en lotes o continua.

Analizadores de punto de inflamación. En este tipo de analizadores la muestra del liquido se calienta, su vapor se mezcla con una corriente controlada de aire y se alimenta a una cámara de chispa. Al aumentar la temperatura de la muestra líquida, y con ello, la concentración de vapor, la mezcla se enciende finalmente por medio de una chispa. La temperatura de la muestra en este punto se registra entonces como punto de inflamación.

Medición de la humedad. Las mediciones de la humedad se dividen en dos categorías generales: los métodos de humedad absoluta y los de humedad relativa. Los primeros son aquellos que proporcionan una salida primaria que se pueden calibrar directamente en termino de la temperatura del punto de condensación, la concentración molar o la concentración por peso. La pérdida de peso durante el calentamiento es el método más conocido. Los métodos más especializados analizados aparecen por orden aproximado respecto de lo directamente que se efectúe la determinación de la humedad. Los métodos de humedad relativa son los que proporcionan una salida primaria que se calibra de un modo más directo utilizando el porcentaje de saturación de la humedad.

3.3 TRANSMISORES

El transmisor es la interfase entre el proceso y el sistema de control. El trabajo de un transmisor es convertir la señal del sensor (milivoltios, movimiento mecánico, presión diferencial, etc.) en una señal de control (por ejemplo 4 a 20 mA).

Considerar el transmisor de presión mostrado en la Fig. 3.3a. asumamos que este particular transmisor es fijado para que la señal de corriente de salida varíe desde 4 hasta 20 ma. a medida que la presión en el tanque de proceso varia de 100 a 1000 kPa manometricos. Esto es llamado el rango del transmisor. El intervalo del transmisor es 900 kPa. El cero del transmisor es 100 kPa. El transmisor tiene dos perillas ajustables para modificar el rango y/o en cero. Esto es, si establecemos el cero en 200 kPa manometricos, el rango del transmisor deberá ahora ser 200 a 1100 kPa manometricos y su rango permanece en 900 kPa.

La respuesta dinámica de los transmisores más comunes es usualmente mucho más rápida que el proceso y las válvulas de control. Consecuentemente, podemos normalmente considerar al transmisor como una simple ganancia (un cambio en escalón en la entrada al transmisor da un cambio instantáneo de escalón en la salida). La ganancia del transmisor de temperatura considerado anteriormente es:

Por lo tanto el transmisor es solo un “transductor” que convierte las variables del proceso a una señal de control equivalente.

La Fig. 3.3b muestra un transmisor de temperatura el cual acepta la señal de entrada de una termocupla y se ha fijado de tal manera que su señal de corriente de salida varia desde 4 hasta 20 mA a medida que la temperatura del proceso varia desde 50 hasta 250 oF. El rango de temperatura de la temperatura transmitida es 50 a 250 oF, su rango es 200 oF, y su cero es 50 oF. La ganancia del transmisor de temperatura es:

Fig. 3.3 Transmisores típicos. (a) presión; (b) temperatura; (c) flujo (placa de orificio)

Como se ha notado anteriormente, la dinámica de los sensores termómetro-termocupla con frecuencia no despreciables y deben ser incluidas en los análisis dinámico.

La Fig. 3.3c muestra un transmisor de DP es usado con una placa de orificio como un transmisor de flujo. La caída de presión sobre la placa de orificio (el sensor) es convertida a una señal de control. Suponga que la placa de orificio es dimensionada para dar una caída de presión de 100 pulg. deH2O a un flujo de proceso a razón de 2000 kg/k. El transmisor de DP convierte la pulg. de H2O en miliamperios, y su ganancia es 16 mA/100 pulg. H2O. Sin embargo, nosotros realmente queremos la razón de flujo, no la caída de presión en la placa de orificio. Como DP es proporcional al cuadrado de la razón de flujo, hay una relación no lineal entre la razón de flujo F y la señal de salida del transmisor:

![]()

| donde PM = señal de salida del transmisor, mA |

| F = razón de flujo en kg/h |

Disminuyendo el flujo por un factor de dos disminuye la señal de DP por un factor de 4. para análisis de sistemas usualmente linealizamos la Ec. (3.3) alrededor del valor de estado estacionario de la razón de flujo, Fs.

![]()

| donde PM y F = perturbaciones para el estado estacionario |

| Fs = razón de flujo al estado estacionario, kg/h |

| Fmax = razón de flujo máximo a escala completa = 2000 kg/h en este ejemplo |

3.4 VÁLVULAS DE CONTROL

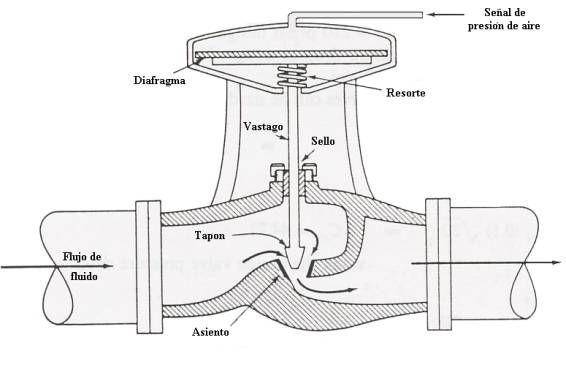

La interfase entre el proceso y el otro extremo del lazo de control es realizada por el elemento final de control. En una gran mayoría de procesos de ingeniería química el elemento final de control es una válvula automática la cual regula el flujo de una corriente manipulada. La mayoría de válvulas de control consisten de un tapón al final de un vástago que abre o cierra un orificio . como muestra la Fig. 3.5, el vástago esta adjunto a un diafragma que conducido por el cambio de presión de aire sobre el diafragma. La fuerza de presión de aire es opuesta a un resorte. Existen varios de las válvulas de control: su acción, características, y tamaño.

3.4.1 Acción de la válvula

Las válvulas son diseñadas ya sea para que se cierren o se abran completamente al anular la presión o voltaje. Cual acción es apropiada depende del efecto de la variable manipulada sobre el proceso. Por ejemplo, si la válvula está manipulando vapor o combustible, se necesitará que el flujo se corte en una situación de emergencia, es decir se necesitará que la válvula se cierre. Si la válvula está manipulando agua de enfriamiento a un reactor, se necesitará que el flujo vaya a un máximo en una situación de emergencia, es decir se necesitará que la válvula se abra completamente.

La válvula mostrada en la Fig. 3.4 es cerrada cuando el vástago está al tope de su deslazamiento. Como el incremento de la presión de aire cierra la válvula, esta válvula es una válvula aire-para-cerrar (“air-to-close”) (AC). Si la señal de presión de aire cae a cero debido a alguna falla (por ejemplo, suponer que la línea de suministro de aire a los instrumentos se corta), ésta válvula quedará completamente abierta ya que el resorte mantendrá la válvula abierta. Las válvulas pueden ser hechas de acción aire-para-abrir (“air-to-open”) (AO) mediante la acción inversa del tapón para cerrar la abertura en la posición arriba o por la colocación inversa del resorte y presión de aire (colocar la presión de aire bajo el diafragma).

Por lo tanto nosotros usaremos ya sea válvulas AO o AC, y la decisión de cual se debe usar depende de la necesidad del proceso.

Fig. 3.4 Típica válvula de control operada con aire

3.4.2 Tamaño

El tamaño de las válvulas de control es una de los aspectos más controversiales en el control de procesos. La velocidad de flujo a través de una válvula de control depende del tamaño de la válvula, la caída de presión a través de la válvula, la posición del vástago y las propiedades del fluido. La ecuación de diseño para líquidos (sin flasheo) es:

| donde F = velocidad de flujo, gpm |

| Cv = coeficiente de tamaño de válvula |

| x = posición del vástago de la válvula (fracción de completamente abierta) |

| f(x) = fracción del área total de flujo de la válvula. (La curva de f(x) versus x es llamada la “característica inherente” de la válvula. Nosotros discutiremos esto posteriormente. |

| sp gr = gravedad específica (relativa al agua) |

| ΔPv= caída de presión a través de la válvula, psi |

Ecuaciones más detalladas son disponibles en publicaciones de fabricantes de válvulas de control.

El dimensionamiento de las válvulas de control es un buen ejemplo del trabajo de ingeniería que debe hacerse en el diseño de una planta. Considerar el proceso mostrado en la Fig. 3.5. suponer que la velocidad de flujo a condiciones de diseño es 100 gpm, la presión en el tanque de alimentación es atmosférica, la caída de presión a través del intercambiador (DPH) a la velocidad de flujo de diseño es 40 psi, y la presión en el tanque final, P2, es 150 psig. Asumamos que tendremos una válvula de control semiabierta (f(x) = 0.5) al flujo de diseño. La gravedad específica del liquido es 1.

El trabajo del ingeniero de procesos es dimensionar la bomba centrifuga y la válvula de control. A mayor tamaño de la válvula de control, menor caída de presión. Esto permite usar una bomba con menor columna y disminuir los costos de energía debido al consumo de potencia por el motor que mueve a la bomba. Así, el ingeniero que conoce poco de válvulas de control, querrá diseñar un sistema que tenga una baja caída de presión a través de la válvula de control. Para un punto de vista del estado estacionario, esto tiene sentido perfecto.

Fig. 3.5 Sistema de proceso

Sin embargo, el ingeniero de procesos va a consultar con el ingeniero de control, y el ingeniero de control quiere tomar una parte de la caída de presión a través de la válvula. Por qué? Básicamente esto es una cuestión de “rangeabilidad”: a más grande caída de presión, los cambios que pueden hacerse en la velocidad de flujo son más grandes (en ambas direcciones: aumentando y disminuyendo). Examinemos dos diseños diferentes para mostrar porque esto es deseable desde un punto de vista dinámico para tomar mayor caída de presión a través de la válvula de control.

En el caso 1 dimensionaremos la válvula para dar una caída de presión de 20 psi al flujo de diseño cuando está semiabierta. Esto conllevará a que la bomba deberá producir una columna diferencial de 150 + 40 + 20 = 210 psi a condiciones de diseño. En el caso 2 dimensionaremos la válvula para dar una caída de presión de 80 psi a condiciones de diseño. Ahora será necesaria una bomba de columna grande : 150 + 40 + 80 = 270 psi.

Usando la Ec. (3.5), pueden dimensionarse ambas válvulas de control.

Caso 1:

|

| cuando la caída de presión de diseño de la válvula es 20 psi |

Caso 2:

| cuando la caída de presión de diseño de la válvula es 80 psi |

Naturalmente la válvula de control en el caso 2 es más pequeña que en el caso1.

Ahora veamos que pasa en los dos casos cuando nosotros abrimos la válvula de control completamente: f(x) = 1. Ciertamente, la velocidad de flujo se incrementará, pero que tanto? Desde un punto de vista de control, podemos querer tener la posibilidad de incrementar el flujo substancialmente. Llamemos este flujo desconocido como Fmax.

El aumento de la velocidad de flujo incrementará la caída de presión en el intercambiador como el cuadrado de la velocidad de flujo.

la velocidad de flujo alta puede también reducir la columna que la bomba centrifuga produce si estamos fuera de la curva de la bomba donde la columna decae rápidamente con el rendimiento específico. Por simplicidad, asumiremos que la curva de la bomba es atenuada. Esto permite que la caída de presión total a través del intercambiador y la válvula de control es constante. Entonces, la caída de presión a en la válvula de control disminuye mientras que la caída de presión en el intercambiador se incrementa.

DPv = DPTotal – DPH (3.7)

Colocando los números para los dos casos se obtiene los resultados siguientes.

Caso 1 (20 psi de diseño):

DPTotal = 60 psi Cv1 = 44.72

Esta ecuación puede ser resuelta para Fmax: 115 gpm. Así, el máximo flujo a través de la válvula es solamente 15 por ciento más que el diseño si se usa una caída de presión en la válvula de 20 psig a la velocidad de flujo de diseño.

Caso 2 (80 psi de diseño):

Resolviendo para Fmax da 141 gpm. Así, el máximo flujo a través de esta válvula, la cual ha sido diseñada para una caída de presión grande puede producir un mayor incremento en el flujo a su capacidad máxima.

Ahora veamos que pasa cuando queremos reducir el flujo. Las válvulas de control no trabajan muy bien cuando están abiertas menos del 10 por ciento. Estas pueden hacerse mecánicamente inestables cerrándose completamente y luego saltar a parcialmente abiertas. Las fluctuaciones en el flujo resultantes son indeseables. Entonces, si queremos diseñar una válvula para una abertura mínima de 10 por ciento, veamos cual será el flujo mínimo en los dos casos considerados anteriormente cuando las dos válvulas son llevadas a f(x) = 0.1.

En este caso la menor velocidad de flujo dará una disminución en la caída de presión en el intercambiador de calor y por lo tanto un incremento en la caída de presión en la válvula de control.

Caso 1 (20 psi de diseño):

Resolviendo da Fmín: 33.3 gpm.

Caso 2 (80 psi de diseño):

Este Fmín es: 24.2 gpm.

Estos resultados muestran que la velocidad mínima de flujo es menor para la válvula que fue diseñada para caída de presión grande. Así, no solamente podemos incrementar el flujo, también podemos reducirlo. Entonces el retorno (la razón de Fmax a Fmin) de la válvula de DP grande es mayor.

Razón de retorno para válvula de 20 psi de diseño = 115/33.3 = 3.46

Razón de retorno para válvula de 80 psi de diseño = 141/24.2 = 5.83

Nosotros hemos demostrado porque el ingeniero de control quiere más caída de presión en la válvula.

Así como resolvemos este conflicto entre el ingeniero de procesos queriendo baja caída de presión y el ingeniero de control queriendo caída de presión grande?

Una solución heurística comúnmente usada recomienda que la caída de presión en la válvula de control a condiciones de diseño deberá ser 50 por ciento del total de caída de presión del sistema. Aunque ampliamente usó, este procedimiento tiene poco sentido para mí. Un procedimiento de diseño más lógico es delineado a continuación.

En algunas situaciones es muy importante ser posible incrementar la velocidad de flujo arriba de las condiciones de diseño (por ejemplo, el agua de enfriamiento a un reactor exotérmico puede tener que duplicarse o triplicarse para manipular los trastornos dinámicos). En otros casos esto no es importante (por ejemplo, el flujo de alimentación a una unidad). Por consiguiente es lógico basar el diseño de la válvula de control y la bomba para tener un proceso que pueda lograr tanto las condiciones de flujo máximo y mínimo. Las condiciones de flujo de diseño son usadas solamente para conseguir la caída de presión en el intercambiador de calor (o la parte fija de la resistencia del proceso).

El diseñista debe especificar la velocidad máxima de flujo que es requerida bajo estas condiciones y el flujo mínimo que es requerido. Entonces las ecuaciones para el flujo de la válvula para las condiciones máximas y mínimas dan dos ecuaciones y dos incógnitas: la columna de presión de la bomba centrifuga DPP y el tamaño de la válvula de control Cv.

Ejemplo 3.1

Suponer que queremos diseñar una válvula de control para suministrar agua a un serpentín de enfriamiento en un reactor químico exotérmico. La velocidad normal de flujo es 50 gpm. Para prevenir inestabilidades en el reactor, la válvula debe ser capaz de proporcionar tres veces la velocidad de flujo de diseño. Debido a que el pronostico de las ventas es optimista, una velocidad mínima de flujo de 50 por ciento de la velocidad de flujo de diseño debe ser alcanzada. La caída de presión a través del serpentín de enfriamiento es 10 psi a la velocidad de flujo de diseño de 50 gpm. El agua de enfriamiento debe ser bombeada de un tanque abierto a la atmósfera. El agua saliendo del serpentín ingresa a una tubería en la cual la presión es constante igual a 2 psig. Dimensionar la válvula y la bomba.

La caída de presión a través del serpentín depende de la velocidad de flujo F:

La caída de presión a través de la válvula de control es la caída de presión total disponible ( la cual nosotros no conocemos todavía) menos la caída de presión en el serpentín.

![]()

Ahora escribimos una ecuación para las condiciones de flujo máximo y una para el mínimo.

A condiciones de flujo máximo:

A condiciones de flujo máximo:

Resolviendo simultáneamente las dos ecuaciones se tiene el tamaño de la válvula de control (Cv = 21.3) y la columna de la bomba (DPp = DPT +2 = 139.2 +2 = 141.2 psi).

A las condiciones de diseño (50 gpm), la fracción abierta de la válvula (fdes) estará dada por:

![]()

El procedimiento de dimensionamiento de válvula de control/bomba anterior no está sin sus limitaciones. Las dos ecuaciones de diseño para las condiciones máximas y mínimas en términos generales son:

| donde DPT = caída total de presión a través del sistema a caudal de diseño |

| (DPH)dis = caída de presión en resistencias fijas en el sistema a caudal de diseño |

| fmin = apertura mínima de la válvula |

| Fdis = velocidad de flujo de diseño |

Una curva plana de la bomba es asumida en la derivación anterior. Resolviendo estas dos ecuaciones para DPT se tiene:

Es claro a partir de la Ec. (3.19) que a medida que el segundo término en el denominador se aproxima a la unidad, la caída de presión requerida tiende al infinito!. Hay un límite para la reangeabilidad realizable de un sistema.

Definiendo este término como índice de rangeabilidad del sistema, Â.

![]()

Los parámetros en el lado derecho de la Ec. (3.20) deben ser seleccionados de tal manera que  sea menor que la unidad.

Esto puede ser ilustrado, usando los números del Ejemplo 7.1. Si la velocidad mínima de flujo es reducida de 50 por ciento de diseño (donde DPT fue 139.2 psi) a 40 por ciento, la nueva DPT será 202 psi. Si Fmin es reducido adicionalmente a 35 por ciento del de diseño, DPT es 335 psi. En el límite a medida que Fmin va a 30 por ciento del de diseño, el índice de rangeabilidad es

![]()

y la caída de presión total disponible tiende al infinito.

El valor de fmin puede ser reducido debajo de 0.1 si se requiere una razón grande de rechazo. Esto se consigue usando dos válvulas de control en paralelo, una grande y una pequeña, en un rango diferente de configuraciones. La válvula pequeña se abre primero y luego se abre la válvula grande a medida que la señal a las dos válvulas cambia sobre su rango total.

3.4.3 Características

Mediante el cambio de la forma del tapón y el asiento en la válvula, pueden obtenerse diferentes relaciones entre la posición del vástago y el área de flujo. Las características comunes de flujo usadas son válvulas lineales y válvulas de porcentajes iguales, mostradas en la Fig. 3.6. el término “porcentaje igual” se debe a la pendiente de la curva f(x) siendo una fracción constante de f.

Si se asume caída de presión constante en la válvula y si la posición del vástago está 50 por ciento abierto, una válvula lineal da 50 por ciento del máximo flujo y una válvula de porcentajes iguales da solamente 15 por ciento del máximo flujo. Las ecuaciones para estas válvulas son:

Lineal:

f(x) = x (3.21)

Porcentajes iguales:

f(x) = a x – 1 (3.22)

| 3 psig ¬ válvula aire para abrir ® 15 psig |

| 15 psig ¬ válvula aire para cerrar ® 3 psig |

|

Fig. 3.6 Características de la válvula de control |

donde a es una constante (20 a 50) que depende del diseño de la válvula. En la Figura es usada una válvula de 50.

La razón para usar válvulas de diferentes características es mantener la estabilidad del lazo de control medianamente constante sobre un amplio rango de flujos. Las válvulas lineales son usadas por ejemplo, cuando la caída de presión en la válvula de control es medianamente constante y existe una relación lineal entre la variable controlada y la velocidad de flujo de la variable manipulada. Considerar el flujo de vapor desde un suministro a presión constante. El vapor fluye por el lado del casco de un intercambiador de calor. Una corriente liquida de proceso fluye por el lado de los tubos y es calentada por el flujo de vapor. Existe una relación lineal entre la temperatura de salida de la corriente de proceso y el flujo de vapor (con velocidad del fluido de proceso y temperatura de entrada constantes) ya que cada libra de vapor proporciona cierta cantidad de calor.

Las válvulas de porcentajes iguales son a menudo usadas cuando la caída de presión disponible en la válvula de control no es constante. Esto ocurre cuando hay otras piezas de equipo en el sistema que actúan como resistencias fijas. La caída de presión en estas partes del proceso varían como el cuadrado de la velocidad de flujo, como se ha visto en las ejemplos discutiendo el tamaño de las válvulas de control.

A velocidades de flujo bajas, la mayor cantidad de la caída de presión es tomada en la válvula de control, la caída de presión sobre el resto de equipos es baja. A altas velocidades de flujo, la caída de presión en la válvula de control es baja. En esta situación la válvula de porcentajes iguales tiende a dar una relación más lineal entre el flujo y la posición de la válvula de control que la lineal.

En válvulas convencionales, la señal de presión de aire hacia el diafragma proviene de un transductor I/P en sistemas electrónicos analógicos. “posicionadores de válvulas” son a menudo usados para mejorar el control, particularmente para válvulas grandes y con fluidos suciós los cuales ensucian la válvula. Una válvula sucia puede causar que el lazo de control oscile; la señal de salida del controlador cambia pero la posición de la válvula no lo hace hasta que la presión sea grande para mover la válvula. Entonces, desde luego, la válvula se mueve muy lejos y el controlador debe revertir la dirección de cambio de su salida, y lo mismo ocurre en la dirección contraria. Así, el lazo de control se hace fluctuante alrededor del setpoint aún sin otras perturbaciones.

Los posicionadores de válvulas son pequeños controladores de retroalimentación que censan la posición actual del vástago, comparan esta con la posición deseada dada por la señal del controlador y ajustan la presión de aire sobre el diafragma para mover el vástago a su posición correcta. Los posicionadores de válvulas también son usados para abrir o cerrar las válvulas en varios rangos.

Las válvulas de control son usualmente más rápidas en comparación con el proceso. Con válvulas grandes (mayores a 4 pulgadas) pueden tardar 20 a 40 segundos para que la válvula se mueva completamente una carrera.

3.5 CONTROLADORES

3.5.1 Controladores analógicos y digitales

Un controlador automático compara el valor real de la salida de una planta con la entrada de referencia (valor deseado), determina el error, y produce una señal de control que reducirá el error a cero, o a un valor muy pequeño. La forma como el controlador automático produce la señal de control, se denomina acción de control.

Los controladores analógicos usan señales eléctricas o neumáticas continuas. Los controladores ven continuamente las señales del transmisor, y las válvulas de control son cambiadas continuamente.

Los controladores digitales por computadora son discontinuos en su operación, viendo un número de lazos secuencialmente. Cada lazo individual es visto solo en cada periodo de muestreo. Como muestra la Fig. (2.3), las señales analógicas desde los transmisores deben pasar a través de convertidores analógico-digital (A/D) para que llegue la información a la computadora en una forma que pueda usarla. Después la computadora ejecuta los cálculos (algoritmo de control) y envía una señal la cual debe pasar a través de un convertidos digital-a-analógico (D/A) y un “retenedor” que envía una señal continua a la válvula de control. Nosotros estudiaremos este sistema muestreo de datos con detalle en el Cáp. XV

Existen tres tipos básicos de controladores que son comúnmente usados para control de retroalimentación continuo. Los detalles de la construcción del equipo y la programación del dispositivo digital varían de un fabricante a otro, pero sus funciones básicas son esencialmente las mismas.

Acción proporcional. La acción proporcional en un controlador implica que su señal de salida, U, cambia en proporción directa a la señal de error, E, la cual es la diferencia entre el setpoint, R, y la señal medida del proceso, Ym, proveniente del transmisor.

U = Us ± Kc(R – Ym) (3.23)

Donde:

U = señal de salida del controlador, presión para controladores neumáticos y mA para controladores electrónicos.

Us = constante y es el valor de la señal de salida del controlador cuando no hay error. Como generalmente el proceso debe operar al valor de diseño y en el estado estacionario (U = Us). Us, también se le conoce como Ubias en la sintonización de un controlador.

Kc = es denominada ganancia del controlador. A mayor valor de la ganancia, mayor cambio en la señal de salida del controlador para un error dado. Por ejemplo, si la ganancia es 1, un error de 10 por ciento de la escala (1.6 mA en un sistema analógico electrónico de 4 a 20 mA) cambiará la salida del controlador en 10 por ciento de la escala.

Muchos fabricantes de instrumentos usan un término alternativo, banda proporcional (BP) en lugar de ganancia. Los dos son relacionados mediante:

![]()

Mientras más alta o “ancha” la banda proporcional, la ganancia será más baja y viceversa. El término banda proporcional se refiere al rango sobre el cual el error debe cambiar para mover la salida del controlador sobre su rango total. Entonces una BP ancha es una ganancia baja, y una PB estrecha es una ganancia alta.

| TT = transmisor de temperatura | ||

| TC = controlador de temperatura | ||

| U = salida del controlador | ||

| R = setpoint o valor de referencia | ||

| To = temperatura de entrada al proceso | ||

| T = temperatura de salida del proceso | ||

| Fs = caudal de vapor | ||

| F = caudal de corriente de proceso |

Fig. 3.7 Intercambiador de calor

La ganancia del controlador puede ser ya sea positiva o negativa mediante la colocación de un interruptor en un controlador analógico o especificando el signo deseado en un controlador digital. Una ganancia positiva trae como resultado que la salida del controlador disminuye cuando la medición del proceso se incrementa. Esta acción de “aumento-disminución” es denominada un controlador de acción inversa. Para una ganancia negativa, la salida del controlador aumenta cuando la medición del proceso aumenta, y esta es denominada controlador de acción directa. el signo correcto depende de la acción del transmisor (el cual es usualmente directa), la acción de la válvula aire-para-abrir o aire-para-cerrar (ait-to-open o air-to-close), y el efecto de la variable manipulada sobre la variable controlada.

Si estamos enfriando en lugar de calentar, necesitaremos que el flujo de refrigerante se incremente cuando la temperatura se incremente. Pero la acción del controlador deberá ser reversa ya que la válvula de control podría ser una válvula de aire-para-cerrar, ya que lo necesitamos para que se abra en caso de falla.

Como un ejemplo final, supongamos que estamos controlando el nivel de la base de una columna de destilación con el flujo de los productos del fondo. La válvula deberá ser AO ya que necesitamos que se corte en caso de falla (no queremos perder nivel en la base en una emergencia). La señal de nivel del transmisor se incrementa si el nivel se incrementa. Por lo tanto, el controlador de nivel de la base deberá ser “incremento-incremento” (acción directa).

Uno de los más importantes items para verificar al implementar un lazo de control de retroalimentación en la planta es que acción del controlador es correcta.

Acción integral (restauradora). La acción proporcional mueve la válvula de control en proporción directa a la magnitud del error. La acción integral mueve la válvula de control en base al tiempo integral del error.

![]()

donde tI es el tiempo integral o el tiempo de restauración con unidades de minutos

Si no hay error, la salida del controlador no se mueve. A medida que el error se hace positivo o negativo, la integral del error mueve la salida del controlador ya sea arriba o abajo, dependiendo de la acción (inversa o directa) del controlador.

La mayoría de controladores son calibrados en minutos (o minutos/repetición, un término que viene del test de colocar en el controlador un error fijo y observar cuanto tiempo lleva la acción integral para subir la salida del controlador y producir el mismo cambio que podría haberlo realizado el controlador proporcional cuando su ganancia es 1; la integral repite la acción del controlador proporcional).

El propósito básico de la acción integral es mover el proceso regresándolo a su setpoint cuando este ha sido perturbado. Un controlador proporcional, usualmente no retorna la variable controlada a su setpoint cuando ocurre una perturbación de carga o setpoint. Este error de funcionamiento (R – Ym) es denominado error de estado estacionario u “offset”. La acción integral reduce el “offset” a cero.

La acción integral degenera la respuesta dinámica de un lazo de control. Nosotros demostraremos esto en los capítulos posteriores. Esto hace al lazo de control más oscilatorio y los movimientos hacia la inestabilidad. Pero la acción integral es usualmente necesaria si se desea obtener un offset igual a cero. Este es otro ejemplo de la contradicción en ingeniería que debe resolverse entre la operación dinámica y la operación al estado estacionario.

Acción derivativa. El propósito de la acción derivativa (también llamada velocidad o preacto) debe anticipar donde el proceso esta en curso mirando la razón de tiempo de cambio de la variable controlada (su derivada). Si podemos tomar la derivada de la señal de error (lo cual no podemos hacerlo perfectamente, como se explicará con mayor detalle en los capítulos posteriores), tendríamos una acción derivativa ideal.

![]()

donde tD es el tiempo derivativo (minutos)

En teoría, la acción derivativa debe siempre proporcionar respuesta dinámica, y esto se hace en muchos lazos. En otros sin embargo, el problema de señales ruido (fluctuaciones de señales medidas del proceso) hacen indeseable el uso de la acción derivativa.

Controladores comerciales. Las tres acciones descritas anteriormente son usadas individualmente o combinadas en controladores comerciales. Probablemente 60 por ciento del total de controladores son PI (proporcional-integral), 20 por ciento son PID (proporcional-integral-derivados) y 20 por ciento son P solamente (proporcional). Discutiremos la razón de uso de uno u otro tipo en la sección 3.6

3.6 DISPOSITIVOS DE COMPUTACIÓN Y LÓGICOS

Una gran cantidad de dispositivos y software están disponibles para realizar una variada colección de operaciones de computación y lógicas con señales de control. Por ejemplo sumadores, multiplicadores, divisores, selectores de bajos, selectores de altos, limitadores de altos, limitadores de bajos, y extractores de raíz cuadrada pueden todos ser implementados tanto en sistemas analógicos y de computo. Estos son ampliamente usados en control de proporción, en mediciones de las variables, en control hacia delante, y en control de retroalimentación.

En adición a los lazos de control básicos, todos los procesos tienen instrumentación que (1) hacen sonar las alarmas para alertar al operador ante cualquier condición anormal o insegura y (2) detienen el proceso si se detectan condiciones inseguras o fallas en el equipo. Por ejemplo, si un compresor a motor se sobrecarga y el sistema de control eléctrico del motor apaga al motor, el resto del proceso deberá ser parado inmediatamente. Este tipo de instrumentación es denominada “interbloque”. Eso o cierra una válvula de control completamente o conduce la válvula de control sin obstrucción a la vista. Otros ejemplos de condiciones que pueden “interbloquear” un proceso incluyen la falla de una bomba de reflujo, detección de alta temperatura o presión en un recipiente, e indicación de alto o bajo nivel en un tanque o la base de una columna. Los interbloques son usualmente conseguidos mediante interruptores de presión, mecánicos o eléctricos. Estos pueden ser incluidos en el software de computación en un sistema de control por computadora, pero ellos son usualmente independientes por fiabilidad y redundancia.

3.7 FUNCIONAMIENTO DE CONTROLADORES DE RETROALIMENTACIÓN

3.7.1 Especificaciones de la respuesta de lazo cerrado

Hay un gran número de criterios mediante los cuales la operación deseada de un sistema de lazo cerrado puede ser especificado en el dominio del tiempo. Por ejemplo, debemos especificar que el sistema de lazo cerrado sea críticamente amortiguado de tal manera que no tenga sobreimpulso u oscilación. Debemos entonces seleccionar el tipo de controlador u establecer sus constantes de “sintonización”, que den la respuesta deseada de lazo cerrado al estar acoplado con el proceso. Naturalmente, la especificación de control debe ser físicamente obtenible. No podemos violar las restricciones sobre la variable manipulada (la válvula de control puede ir solamente de completamente abierta a completamente cerrada), y no podemos requerir un controlador físicamente irrealizable.

Existe un gran número de especificaciones en el dominio del tiempo. Unas cuantas de las especificaciones más frecuentemente usadas son listadas a continuación (esto se verá con más detalle en el Cap. 8). La señal de prueba de entrada tradicional es un cambio de escalón en el setpoint.

- Coeficiente de amortiguamiento de lazo cerrado

- Sobreimpulso: la magnitud por la cual la variable controlada sobrepasa al setpoint

- El tiempo de subida (velocidad de respuesta): el tiempo que toma el proceso alcanzar el nuevo setpoint

- Razón de decaimiento: es la razón de las amplitudes máximas de las oscilaciones sucesivas.

- Tiempo de establecimiento. El tiempo que toma la amplitud de la oscilación a decaer a generalmente el 0.05 del cambio en el setpoint

- La integral del cuadrado del error:

![]()

Notar que los cinco primeros de estos asumen un sistema de lazo cerrado sobreamortiguado, es decir uno que tiene una oscilación natural.

Mi preferencia personal es diseñar un sistema de lazo cerrado con un coeficiente de amortiguamiento de 0.3 a 0.5. como veremos en el resto de este libro, este criterio es fácil de usar y realizable. Criterio como ISE puede ser usado para cualquier tipo de perturbación, del setpoint, o carga. Algunos “expertos” (recordar que un “experto” es aquel que rara vez tiene dudas, pero frecuentemente errores) recomiendan diferentes parámetros de sintonía para los dos tipos de perturbaciones. Esto tiene poco sentido para mí. Lo que se quiere es un compromiso razonable entre la operación (control rápido: pequeñas constantes de tiempo de lazo cerrado) y robusto (no ser sensible a cambios en los parámetros del proceso). Este compromiso es logrado usando un coeficiente de amortiguamiento de 0.3 a 0.5 ya que esto mantiene las partes reales de las raíces de la ecuación característica de lazo cerrado en una distancia razonable del eje imaginario, el punto donde el sistema es inestable (ver Cap. 11). La especificación del coeficiente de amortiguamiento de lazo cerrado es independiente del tipo de perturbación de entrada.

El error al estado estacionario es otra especificación en el dominio del tiempo. Esta no es una especificación dinámica, pero es un importante criterio de operación. En muchos lazos (pero no todos) es deseable un error de estado estacionario de cero, es decir el valor de la variable controlada deberá eventualmente alcanzar el valor del setpoint.

3.7.2 Operación de carga

El trabajo en la mayoría de lazos de control en un proceso químico es el de mantener la variable controlada en su setpoint ante perturbaciones de carga. Veamos los efectos de cambios en la carga cuando se usan tipos estándar de controladores.

Usaremos un proceso simple de transferencia de calor (Fig. 3.8) en el cual una corriente de aceite es calentada con vapor. La temperatura de salida del proceso T es controlada por la manipulación de la corriente de vapor Fs hacia el lado del casco del intercambiador de calor. El caudal de aceite F y su temperatura de entrada Fo son las perturbaciones de carga. La señal desde el transmisor de temperatura (TT) es la señal medida del proceso, Ym. La señal del setpoint es R. La señal de salida; U, desde el controlador de temperatura (TC) va a través de un transductor I/P hacia la válvula de control. La válvula es AO debido a que deseamos que se cierre ante una falla.

3.8 OBJETIVOS DE LA INSTRUMENTACIÓN Y CONTROL

Los principales objetivos del diseñista al especificar los esquemas de instrumentación y control son:

1. Asegurar la operación de la planta

a) Para mantener las variables de proceso dentro de los limites seguros de operación conocidos

b) Para detectar situaciones peligrosas a medida que desarrollen y proporcionen alarmas y sistemas automáticos de parada.

c) Para proporcionar alarmas y dispositivos de parada para prevenir se produzca una operación peligrosa.

2. Referente a la producción:

Para conseguir la salida del producto de acuerdo al diseño

3. Calidad de producto:

Para mantener la composición del producto dentro de los estándares de calidad especificados.

4. Costo:

Para operar al menor costo de producción, complementario a los demás objetivos.

3.9 ESQUEMAS DE CONTROL AUTOMÁTICO

El diseño y especificación detallada de los esquemas de control automático para un proyecto grande, es usualmente hecho por especialistas.

En este capitulo solamente se considera la primera etapa en la especificación de un sistema de control para un proceso: la preparación de un esquema preliminar de instrumentación y control, desarrollado en base al diagrama de flujo. Este puede ser dibujado por el diseñador del proceso en base a su experiencia con plantas similares y su evaluación crítica de los requerimientos del proceso. Muchos de los lazos de control serán convencionales y no será necesario un análisis detallado del comportamiento del proceso. Un discernimiento, basado en la experiencia, puede ser usado para decidir cuales sistemas son críticos y necesitan análisis y diseño detallado.

Algunos ejemplos de sistemas típicos (convencionales) de control usados para el control de variables específicas del proceso y operaciones unitarias son dadas en esta sección, y pueden ser usadas como una guía en la preparación de esquemas preliminares de I & C (instrumentación y control).

3.9.1 Reglas para confección de diagramas de control e instrumentación

El siguiente procedimiento se puede usar para dibujar diagramas preliminares de instrumentación y control

1. Identificar y dibujar aquellos lazos que son obviamente necesarios para la operación satisfactoria de la planta, tales como:

- Controles de nivel

- Controles de flujo

- Controles de presión

- Controles de temperatura

2. Identificar las variables claves del proceso que necesitan ser controladas para conseguir la calidad especificada del producto. Incluir los lazos de control usando la medición directa de la variable controlada, donde sea posible; si no es practicable, seleccionar una variable dependiente adecuada.

3. Identificar e incluir aquellos lazos de control adicionales requeridos para asegurar la operación, no cubiertos en los pasos 1 y 2.

4. Decidir y mostrar aquellos instrumentos auxiliares necesarios para el monitoreo de la operación de la planta por los operadores.

5. Decidir sobre algunos puntos de ubicación.

6. Decidir acerca de la necesidad de registradores y la localización de los puntos de lectura, local o en la caseta de control. Esta etapa debe realizarse en concordancia con los pasos 1 y 4.

7. Decidir sobre la necesidad de alarmas y dispositivos de parada; esto debe hacerse en conjunción con el paso 3.

3.9.2 Nomenclatura

Para especificar diagramas de control se usará la terminología:

X : Variable de proceso (flujo, presión, temperatura, etc.)

C : Control

I : Indicador (medidor simple)

R : Registrador (medidor con “chart”)

Cuya combinación da:

XC : Control de X

XI : Medidor de X

XR : Registrador de X

XRC : Controlador registrador de X

XRI : Medidor registrador de X

XIC : Controlador indicador de X

XIRC : Controlador, registrador, e indicador de X

3.9.3 Símbolos básicos de instrumentos

Existen símbolos convencionales que identifican a los instrumentos en los esquemas de I & C. Según la ISA (“Instrument Society of America”), los símbolos son:

| Instrumento | Ubicación | |

| Local | En la caseta (tablero) | |

| Instrumento con una función simple tal como indicador, registrador, trasmisor, controlador | ||

| Combinación de instrumentos o mecanismo con dos funciones. Ejemplo controlador registrador | ||

|

Transmisión neumática de instrumentos |

|

|

| Transmisión electrónica de instrumentos |  |

|

3.9.4 Identificación de instrumentos

| F: Flujo

8: Octavo instrumento de flujo I : Indicador |

|

|

Control automático de instrumento a válvula |

| Válvula de control operando manualmente | |

|

Válvula autorreguladora |

|

Válvula con motor de diafragma para control neumático |

|

Válvula operada electricamente para control electónico |

| Punto de medición | |

| Controlador de flujo: proporcional | |

| Controlador de flujo: Integral |

3.10 SISTEMAS TÍPICOS DE CONTROL

3.10.1 Control de nivel

Todo equipo donde existe una interfase entre dos fases (Ej. liquido-vapor) debe proporcionarse algún medio para mantener la interfase al nivel requerido. Este puede ser incorporado en el diseño del equipo, es usualmente hecho por decantadores o por control automático del flujo desde el equipo. La Fig. 3.8, muestra un arreglo típico para el control de nivel en la base de una columna. La válvula de control debe estar colocada en la línea de descarga desde la bomba

Fig. 3.8 Control de nivel

3.10.2 Control de presión

El control de presión será necesario para la mayoría de sistemas manipulando vapores o gases. El método de control dependerá de la naturaleza del proceso. Esquemas típicos son mostrados en las Figs. 3.9 a,b,c,d. El esquema mostrado en la Fig. 3.8 a no deberá usarse cuando la descarga es toxico o valiosos. En estos casos la salida debe ir a un sistema de recuperación de gases tal como un “scrubber”.

Fig. 3.9a Control de presión por salida directa

Fig. 3.9b Salida de no condensables despues del condensador

Fig. 3.9c. Control de presión en el condensador mediante el flujo de refrigerante

Fig. 3.9d Control de presión de un condensador, mediante la variación del área de transferencia de calor dependiente del nivel de liquido

3.10.3 Control de flujo

El control de flujo usualmente está asociado con el control de inventario en un tanque de almacenamiento u otro equipo. Debe haber un reservorio para para tomar los cambios en la velocidad de flujo.

Para proveer el control de flujo en un compresor o una bomba trabajando a velocidad constante y suministrando un flujo de salida constante, se debe usar un “By pass” como muestra las Fig. 3.10 a, b.

Fig. 3.10 a Control de flujo para una bomba reciprocante

Fig. 3.10 b Esquema alternativo para bomba o compresor centrífugos

3.10.4 Intercambiadores de calor

La Fig. 3.11 a muestra el arreglo simple, la temperatura es controlada variando el flujo del medio de calentamiento o enfriamiento

Fig. 3.11a Control de una corriente de fluido

Si el intercambiador está entre dos corrientes de proceso cuyos flujos son fijos, se puede usar un control mediante “by pass”, como muestra la Fig. 3.11b

Fig. 3.11b Control en “by pass”

Control de condensadores

El control de temperatura es inseguro para ser efectivo en condensadores a menos que la corriente de liquido sea subenfriada. El control de la presión es a menudo usada como se muestra en la Fig. 3.9d o el control de temperatura puede basarse en la temperatura del medio de enfriamiento.

Control de rehervidores y vaporizadores

Así como en condensadores, el control de temperatura no es efectivo, como la temperatura del vapor saturado es constante a presión constante. Para vaporizadores se usa el control de nivel; el controlador controlando el vapor suministrado al área de transferencia, con control de flujo en la alimentación de liquido a ser vaporizado, como muestra la Fig. 3.12. Un incremento en la alimentación trae como resultado un incremento automático en la corriente de vapor al vaporizador para evaporar el flujo incrementado y mantener constante el nivel.

El sistema de control del rehervidor se selecciona como parte del sistema general de control para la columna y se discute en la Sección 3.10.7

Fig. 3.12 Control de un vaporizador

3.10.5 Control en cascada

Con este arreglo, la salida de un controlador es usado para ajustar el punto de referencia (“set point”) de otro. El control en cascada puede dar control uniforma en situaciones donde el control directo de la variable podría dar operación inestable. El controlador “esclavo”puede ser usado para compensar para cualquier variación corta en, por decirlo, una corriente de servicio, la cual podría perturbar la variable controlada; el controlador primario (principal) controla las variaciones mas grandes. Ejemplos típicos son mostrados en las Fig. 3.13e y 3.14

3.10.6 Control proporcionador

El control proporcionador se puede usar donde se desea mantener dos flujos a razón constante, por ejemplo, alimentaciones a un reactor y reflujo de columnas de destilación. Un esquema típico para el control proporcionador se muestra en la Fig. 3.13. En la Fig. 3.13, el controlador sobre la corriente A controla el flujo de esa corriente y proporciona una señal hacia el proporcionador, el cual controla el punto de referencia del controlador sobre la corriente B; el punto de referencia es automáticamente ajustado para mantener una razón fija preestablecida entre los dos flujos de las corrientes.

Fig. 3.13 Control proporcionador

3.10.7 Control de columnas de destilación

El objetivo principal del control de una columna de destilación es para mantener la composición especificada de los productos del tope y del fondo, y cualquier corriente lateral corriegiendo para los efectos de perturbaciones en:

1. Velocidades de flujo de alimentación, composición y temperatura.

2. Presión del vapor suministrado.

3. Presión del agua de enfriamiento y temperatura de calentamiento

4. condiciones ambientales, las cuales causan cambios en el reflujo interno.

Las composiciones son controladas regulando el caudal de reflujo y ebullición. El balance de materiales sobre toda la columna también debe ser controlado; las columnas de destilación tienen pequeñas variaciones en su capacidad (retención) y los flujos de destilado y fondos (y corrientes laterales) deben igualar al flujo de la alimentación.

Shinskey (1979) ha mostrado que hay 120 formas para conectar los cinco pares principales de las principales variables medidas y controladas, en lazos simples. Una variedad de esquemas de control se han propuesto para control de columnas de destilación. Algunos esquemas típicos son mostrados en las Figs. 3.13a, b, c, d; lazos e instrumentos auxiliares de control no son mostrados.

El control de columnas de destilación es discutido en detalle por Parkins (1959), Bertrand y Jones (1961), Shineskey (1979) y Luyben (1995).

La presión de la columna es normalmente controlada a un valor constante. El uso del control variable de presión para conservar energía ha sido discutido por Shinskey (1979).

La velocidad de flujo de la alimentación es a menudo ajustada por un controlador de nivel de una columna anterior. Esto puede ser controlado independientemente si la columna es alimentada desde un tanque de almacenamiento.

La temperatura de alimentación normalmente no es controlada, a menos que se use un precalentador.

La temperatura es frecuentemente usada como un indicador de la composición. El sensor de temperatura debe colocarse en una posición en la columna donde la velocidad de cambio de la temperatura con el cambio en la composición de los componentes claves es un máximo. Cerca del tope y del fondo de la columna el cambio usualmente es pequeño. Con sistemas de múltiple componentes, la temperatura no es la única función de la composición.

Las temperaturas del tope son usualmente controladas variando la razón de reflujo, y las temperaturas del fondo variando la velocidad de ebullición. Si se pueden colocar analizadores en línea, se pueden incorporar al lazo de control, pero se necesitara equipo de control más complejo.

Fig. 3.13a Modelo de control de temperatura. Con este arreglo puede ocurrir interacción entre los controladores de temperatura del tope y el fondo

Fig. 3.13b Control de composición. Razón de reflujo controlada por un controlador proporcionador, o separador, y los productos del fondo tienen una relación fija respecto a la alimentación

Control diferencial de presión es a menudo usado en columnas empacadas para conseguir que el empaque opere a la carga correcta; ver Fig. 3.13d.

Indicadores adicionales de temperatura o puntos de registro deben ser incluidos sobre la columna para monitorear la operación de la columna.

Fig. 3.13c Control de composición. Producto del tope y ebullición controlada por la alimentación

Fig. 3.13d Columna empacada. Control de presión diferencial

Fig. 3.13e. Destilación “batch” reflujo en cascada con la temperatura para mantener composición constante en el tope

3.10.8 Control de reactores

Los esquemas usados para control del reactor depende del proceso y el tipo de reactor

Fig. 3.14 Esquema típico de control de un CSTR, control de temperatura en cascada y control de flujo de reactante.

Si se dispone de un analizador en línea, y la dinámica del reactor es aprovechable, la composición del producto puede monitorearse continuamente y las condiciones del reactor y flujos de la alimentación se pueden controlar automáticamente para mantener la composición deseada del producto y el rendimiento. Muchas veces, el operador es el nexo final en el lazo de control, ajustando los puntos de referencia para mantener el producto dentro de las especificaciones, basándose en análisis periódicos de laboratorio.

La temperatura del reactor normalmente se controla regulando el flujo del medio de calentamiento o de enfriamiento. La presión usualmente se mantiene constante. El control del balance de materiales será necesario para mantener el flujo correcto de reactantes al reactor y el flujo de productos y material no reaccionado desde el reactor. Un esquema típico de control del reactor se muestra en la Fig. 3.14

3.10.9 Alarmas y dispositivos de seguridad

Las alarmas son usadas para alertar sobre serios y potenciales peligrosas desviaciones en las condiciones del proceso. Los instrumentos claves son acondicionados con “switches”y “relays” para operar alarmas audibles y visuales en los paneles de control y otros. Cuando hay demora o falta de respuesta, y sea probable el desarrollo rápido de una situación peligrosa, los instrumentos deben estar acondicionados con sistemas de seguridad para tener acción automática para prevenir el peligro; tales como dispositivos de parada de bombas, cierre de válvulas, sistemas de operación de emergencia.

Los componentes básicos de un sistema de seguridad son:

1. Un sensor para monitorear la variable de control y proporcionar una señal de salida cuando se ha excedido el valor preestablecido (el instrumento).

2. Una línea para transferir la señal al actuador, usualmente consistiendo de un sistema neumático o eléctrico de “relays”.

3. Un actuador para llevar a cabo la acción requerida, cerrando o abriendo una válvula, apagando un motor.

Los dispositivos de seguridad pueden incorporarse al lazo de control. Sin embargo, la operación segura del sistema dependerá del equipo de control, y para situaciones potencialmente peligrosas es mejor práctica especificar un sistema separado de alarmas. Se deben hacer previsiones para el chequeo periódico de los sistemas de seguridad para conseguir que el sistema opere cuando sea necesario.